栏目分类

热点资讯

ai换脸 av 什么是晶圆的切割划顷然间

发布日期:2024-12-22 14:30 点击次数:117

作家 | 北湾南巷ai换脸 av

晶圆切割划顷然间看成半导体制造进程中的要害要道,当时间水平径直考虑到芯片的性能、良率及坐蓐本钱。

#01

晶圆切割的布景与道理

1.1 晶圆切割的界说

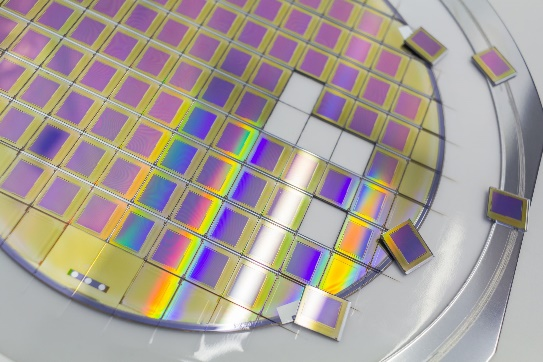

晶圆切割(或称划片)是半导体制造进程中的要紧要道,其看法是将经过多谈工序处理的晶圆分割成多个零丁的晶粒。这些晶粒频繁含有好意思满的电路功能,是最终用于制造电子居品的中枢组件。跟着芯片遐想复杂度和尺寸的消弱,对晶圆切割时间的精度和效率要求也越来越高。

在骨子操作中,晶圆切割频繁领受金刚石刀片等高精度切割器具,以确保每个晶粒保握好意思满、功能平日。切割前的准备、切割过程中的精确操纵及切割后的质料检测均是要害要道。其中,切割前需要对晶圆进行标识和定位,确保切割旅途准确无误;切割过程中,需要对刀具的压力、速率等参数进行严格操纵,以瞩目损坏晶圆;切割后还需进行全面的质料检测,确保每一颗芯片相宜性能表率。

晶圆切割划顷然间的基本道理不单是包括切割成立的遴荐和工艺参数的成立,还触及到材料的力学性能和材料性格对切割质料的影响。举例,低-k介质硅晶圆因其力学性能较差,在切割过程中极易受到应力聚首影响,从而激励倾圯、裂纹等失效问题。低-k材料的低硬度和脆性使其在受到机械力或热应力时更容易发生结构诬害,相配是在切割过程中,刀具与晶圆名义的战役和高温会进一步加重应力聚首。

跟着材料科学的跨越,晶圆切割时间不仅应用于传统硅基半导体,还推广至氮化镓等新式半导体材料。这些新材料由于其硬度和结构性格,给切割工艺带来了新的挑战,需要进一步纠正切割器具和时间。

晶圆切割看成半导体产业中的要害工艺,跟着需求的变化和时间的跨越,仍在束缚优化,为改日的微电子和集成电路时间奠定基础。

除了辅助材料和器具的开采,晶圆切割时间的纠正还涵盖了工艺进程优化、成立性能升迁以及切割参数的精确操纵等多个方面。这些纠正旨在确保晶圆切割过程的高精度、高效率和安祥性,以隆盛半导体行业对更小尺寸、更高集成度和更复杂结构芯片的需求。

升迁标的

具体内容

成果

工艺进程优化

- 纠正前期准备,如更精确的晶圆定位与旅途贪图。

- 减少切割舛讹,升迁安祥性。

- 领受实时监控与响应机制,移动切割过程中刀具的压力、速率与温度。

- 责怪晶圆浮松率,提高芯片质料。

成立性能升迁

- 应用高精度机械系统与先进的自动化操纵时间。

- 提高切割精度,减少材料损耗。

- 引入激光切割时间,适用于高硬度材料晶圆。

- 提高坐蓐效率,减少东谈主工舛讹。

- 升迁成立自动化程度,收尾自动监控与移动。

切割参数精确操纵

- 对切割深度、速率、刀具类型、冷却方式等参数进行邃密移动。

- 确保晶粒好意思满性和电气性能。

- 左证晶圆材料、厚度、结构进行参数定制。

- 提高制品率,减少材料蹧跶与坐蓐本钱。

战术道理

- 握续探索新时间旅途,优化工艺进程,升迁成立才能,以应酬半导体阛阓需求。

- 提高芯片制造的良率与性能,接济新材料和先进芯片遐想的时间发展

1.2 晶圆切割的要紧性

晶圆切割在半导体制造进程中上演着要害扮装,径直影响后续工序以及最终居品的质料和性能。以下从几个方面详确证明晶圆切割的要紧性。

率先,切割精确度和一致性是确保芯片制品率和可靠性的要害。在制造过程中,晶圆经过多谈工序后形成了多个微小电路结构,需要精确差别为零丁的芯片(晶粒)。若是切割过程中的定位或切割舛讹较大,可能导致电路受损,进而影响芯片的功能与可靠性。因此,高精度的切割时间不仅能保证每颗芯片保握好意思满性,还能幸免芯片里面电路损坏,提高制品率。

其次,晶圆切割对坐蓐效率和本钱操纵有着显耀影响。晶圆切割看成制造进程中的要紧身手,其效憨径直影响后续工序的进程。通过优化切割工艺,提高成立的自动化程度和切割速率,不错显耀升迁举座坐蓐效率。另一方面,切割时的材料损耗亦然企业操纵本钱的要紧要道。使用先进的切割时间不仅能减少切割过程中无谓要的材料蹧跶,还能提高晶圆的欺诈率,进而责怪坐蓐本钱。

跟着半导体时间的跨越,晶圆的直径束缚增大,电路密度也随之加多,这对切割时间漠视了更高的要求。大尺寸晶圆需要愈加精确的切割旅途操纵,尤其是在高密度电路区域,任何狭窄的偏差齐可能导致多个芯片失效。此外,更大的晶圆意味着更多的切割线和更复杂的工艺身手,切割时间必须进一步升迁其精确度、一致性和效率,以应酬这些挑战。

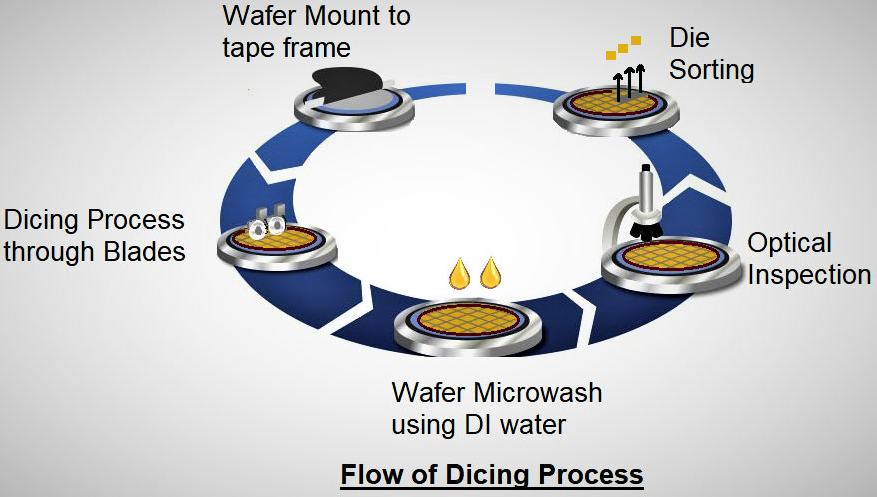

1.3 晶圆切割的工艺进程

晶圆切割的工艺进程涵盖了从准备阶段到最终的质料查验,每个身手齐至关要紧,以确保切割后的芯片质料和性能。以下是对各个阶段的详确敷陈。

阶段

详确形容

准备阶段

- 清洗晶圆:使用高纯度水和专科清洗剂,勾通超声波或机械擦洗,去除杂质、微粒和沾秽物,确保名义洁净。

- 精信托位:依赖高精度成立,确保晶圆不祥按照遐想好的切割阶梯准确差别。

- 固定晶圆:将晶圆固定在胶带框架上,确保其在切割过程中安祥,幸免因振动或出动受损。

切割阶段

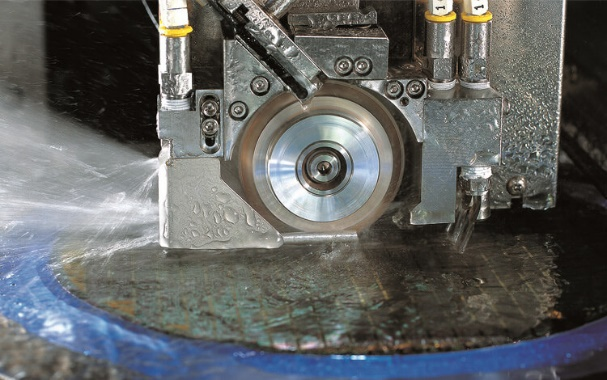

- 砂轮划片:欺诈高速旋转的金刚石涂层刀片进行物理切割,得当硅基材料,本钱较低。

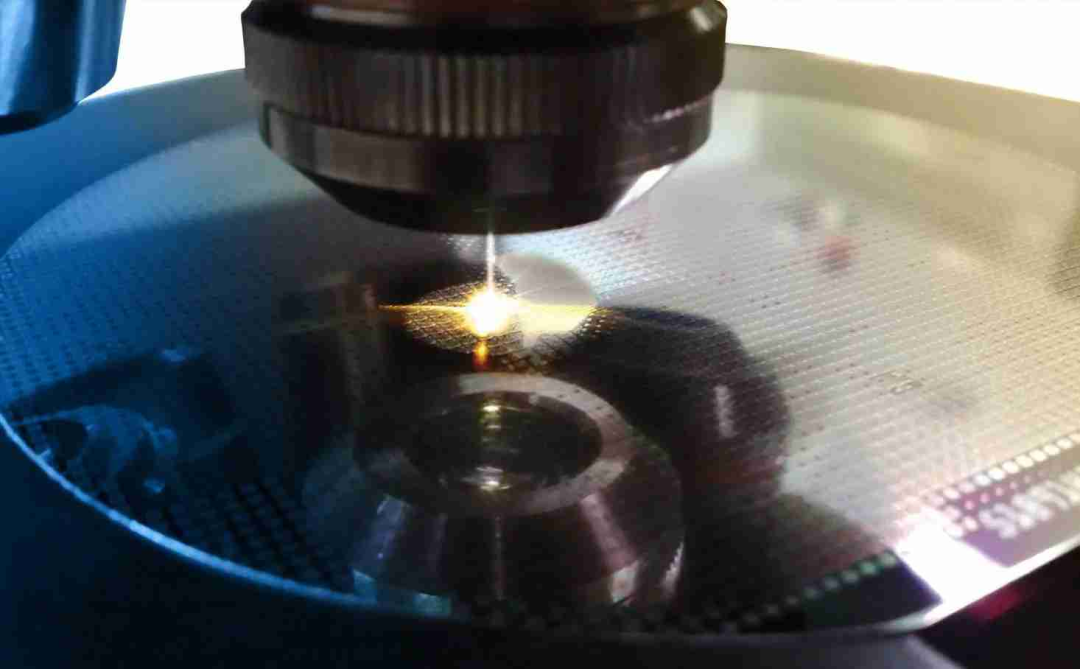

- 激光划片:高能激光束进行非战役式切割,适用于脆弱或高硬度材料,如氮化镓,精度更高,损耗更小。

- 新时间引入:激光和等离子切割时间进一步提高了切割效率和精度,减少热影响区域。

清洗阶段

- 使用去离子水(DI水)和专用清洗剂,勾通超声波或喷淋清洗,破除切割过程中产生的碎片和粉尘,瞩目残留物影响后续工艺或芯片电性能。高纯度的DI水幸免引入新的沾秽物,确保晶圆的洁净环境。

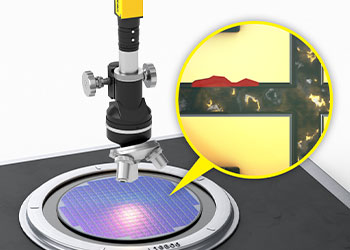

查验阶段

- 光学检测:通过光学检测系统勾通AI算法,快速识别舛误,确保切割后芯片无裂纹、缺角等问题,提高检测效率并减少东谈主工舛讹。

- 尺寸测量:证据芯片尺寸相宜遐想要求。

- 电性能测试:确保要害芯片的电学性能相宜表率,保证后来续应用中的可靠性。

分拣阶段

- 通过机械臂或真空吸盘将及格的芯片从胶带框架上分拣出来,并左证性能自动分类,确保坐蓐效率和纯真性,进一步提高精确度。

晶圆切割进程触及晶圆清洗、定位、切割、清洗、检测和分拣,每一个身手齐至关要紧。跟着自动化、激光切割、AI检测时间的跨越,当代晶圆切割系统能收尾更高的精度、速率和更低的损耗。改日,激光和等离子等新式切割时间将缓缓取代传统刀片切割,以安妥更复杂的芯片遐想需求,进一步推动半导体制造工艺的发展。

#02

晶圆切割时间过甚道理

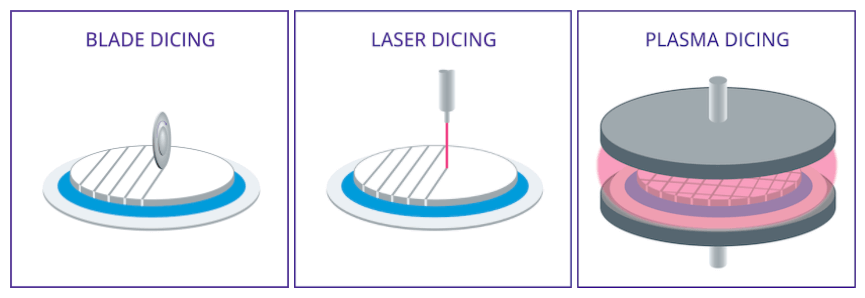

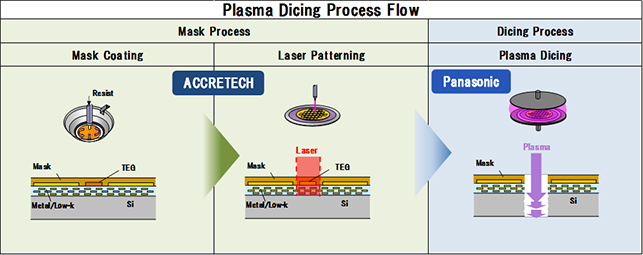

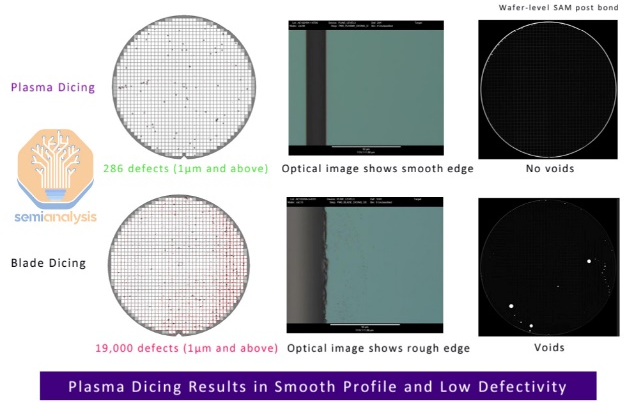

图中展示了三种常见的晶圆切割时间,分别为机械刀片划片(Blade Dicing)、激光划片(Laser Dicing)和等离子切割(Plasma Dicing)。底下对这三种时间进行详确领路并补充证明:

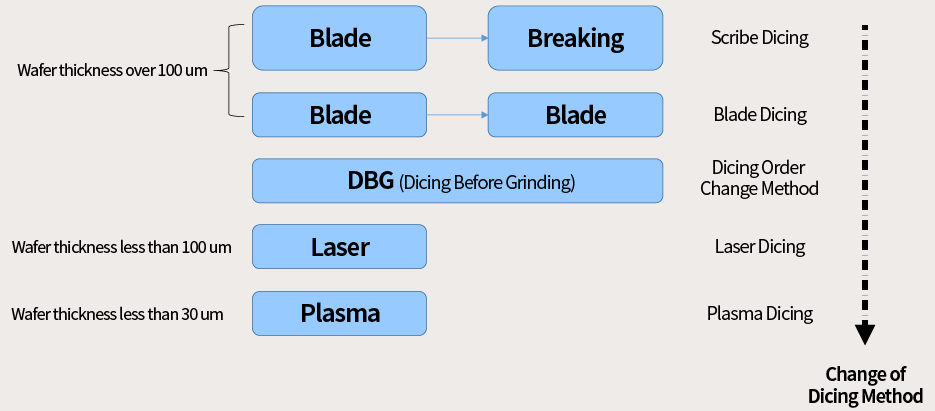

在半导体制造过程中,晶圆的切割是一个要害身手,它要求左证晶圆的厚度遴荐合适的切割方法。率先,需要判断晶圆的厚度。若是晶圆的厚度越过100微米,不错遴荐刀片切割方法进行切割。若是刀片切割不适用,不错转向断裂切割法,该方法包括划痕切割和刀片切割两种方式。

当晶圆的厚度在30至100微米之间时,保举使用DBG(Dice Before Grinding,即先切割再研磨)的方法。在这种情况下,不错遴荐划痕切割、刀片切割,或者左证需要改革切割规则以达到最好成果。

关于厚度小于30微米的超薄晶圆,激光切割成为首选方法,因为它不祥精确地切割薄晶圆而不会变成过多的毁伤。若是激光切割无法隆盛特定要求,不错领受等离子体切割方法看成替代有预备。这个进程图提供了一个明确的决策旅途,确保在不同厚度条目下遴荐最合适的晶圆切割时间。

2.1 机械切割时间

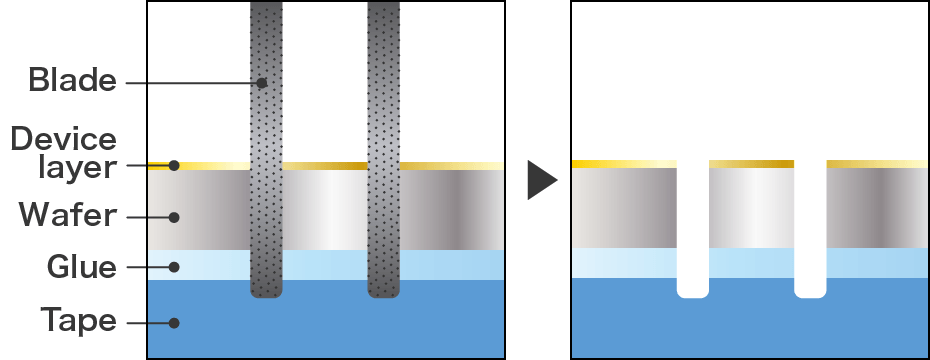

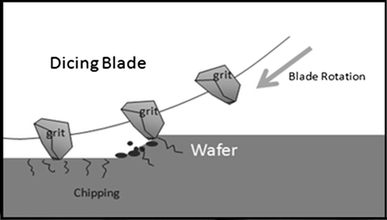

机械切割时间是晶圆切割中的传统方法,其中枢道理是欺诈高速旋转的金刚石砂轮划切刀具对晶圆进行切割。要害成立包括空气静压主轴,它通过高速驱动金刚石砂轮刀具,沿预设的切割旅途进行精果真割或开槽操作。该时间因其低本钱、高效率及等闲的适用性,成为行业内等闲使用的有预备。

上风

金刚石砂轮刀具的高硬度与耐磨性使得机械切割时间不祥安妥多种晶圆材料的切割需求,岂论是传统的硅基材料,如故新式的化合物半导体。其操作通俗,时间要求相对较低,进一步推动了其在大领域坐蓐中的普及。此外,该时间相较于其他切割方式,如激光切割,本钱更为可控,得当企业在批量坐蓐中的需求。

局限性

尽管机械切割时间具有繁密优点,但其局限性相通不行忽视。率先,激情小说由于刀具与晶圆的物理战役,其切割精度相对有限,容易产生尺寸偏差,影响芯片后续封装和测试的准确性。其次,机械切割过程中易产生崩边、裂纹等舛误,这些舛误不仅影响制品率,还可能对芯片的可靠性和使用寿命变成负面影响。这种机械应力激励的毁伤对高密度芯片制造尤为不利,相配是在切割较脆的材料时,这些问题愈加凸起。

时间纠正

为了克服这些局限,征询东谈主员束缚对机械切割工艺进行优化。通过纠正砂轮刀具的遐想与材料遴荐,升迁其切割精度和耐用性是一项要紧的纠正设施。此外,优化切割成立的结构遐想与操纵系统,进一步升迁了切割过程的安祥性与自动化水平。这些纠正减少了东谈主为操作导致的舛讹,升迁了切割的一致性。引入先进的检测与质料操纵时间,实时监控切割过程中的极度情况,也有用提高了切割的可靠性和制品率。

改日发展与新时间

尽管机械切割时间仍然在晶圆切割领域占据要紧地位,跟着半导体工艺的跨越,新的切割时间也在快速发展。举例,热激光切割时间的应用为处置机械切割中的精度和舛误问题提供了新的想路。这种非战役式的切割方式不祥减少物理当力对晶圆的影响,大幅责怪崩边和裂纹的发生率,尤其适用于切割脆性较高的材料。改日,机械切割时间与新兴切割时间的勾通,将为半导体制造提供更等闲的遴荐和纯真性,进一步升迁芯片的制造效率与质料。

要而言之,机械切割时间尽管存在一定的污点,但通过握续的时间纠正和与新式切割时间的勾通,一经在半导体制造中阐发要紧作用,并有望在改日工艺中保握其竞争力。

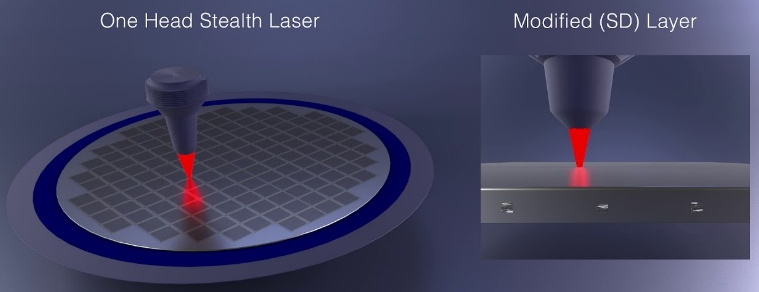

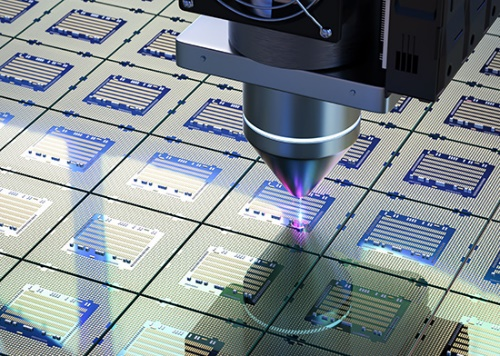

2.2 激光切割时间

激光切割时间看成晶圆切割中的新式方法,因其高精度、无机械战役毁伤以及快速切割等特质,缓缓在半导体行业中受到等闲和蔼。该时间欺诈激光束的高能量密度和聚焦才能,在晶圆材料名义形成微小的热影响区。当激光束作用于晶圆时,产生的热应力会激励材料在预定位置断裂,达到精果真割的成果。

激光切割时间的上风

高精度:激光束的精确定位才能可收尾微米致使纳米级的切割精度,隆盛当代高精度、高密度集成电路制造的要求。

无机械战役:激光切割无需战役晶圆,幸免了机械切割时时见的崩边、裂纹等问题,显耀提高了芯片的制品率和可靠性。

切割速率快:激光切割的高速率有助于升迁坐蓐效率,尤其适用于大领域、高速坐蓐的场景。

面对的挑战

成立本钱高:激光切割成立的初期投资较高,尤其关于中小领域坐蓐企业而言,施行应用仍面对经济压力。

工艺操纵复杂:激光切割需要精确操纵能量密度、焦点位置和切割速率等多个参数,工艺复杂性高。

热影响区问题:天然激光切割的无战役性格减少了机械毁伤,但热应力带来的热影响区可能对晶圆材料的性能产生不利影响,需进一步优化工艺来减少这种影响。

时间纠正标的

为了处置这些问题,征询东谈主员正效用于责怪成立本钱、提高切割效率和优化工艺进程。

高效激光器与光学系统:通过研发更高效的激光器和先进的光学系统,不仅不祥责怪成立本钱,还能升迁切割精度和速率。

优化工艺参数:长远征询激光与晶圆材料的相互作用,纠正工艺以减少热影响区,升迁切割质料。

智能操纵系统:开采智能操纵时间,收尾激光切割过程的自动化和智能化,提高切割过程的安祥性和一致性。

激光切割时间在超薄晶圆和高精度切割场景中发扬尤为出色。跟着晶圆尺寸的增大和电路密度的升迁,传统机械切割方法难以隆盛当代半导体制造对高精度和高效率的需求,而激光切割因其专有的上风,正缓缓成为这些领域的首选有预备。

尽管激光切割时间仍面对成立本钱和工艺复杂性等挑战,但其在高精度、无战役毁伤方面的专有上风使其成为半导体制造领域的要紧发展标的。跟着激光时间和智能操纵系统的束缚跨越,激光切割在改日有望进一步升迁晶圆切割的效率与质料,推动半导体产业的握续发展。

2.3 等离子切割时间

等离子切割时间看成一种新兴的晶圆切割划片方法,比年来备受和蔼。该时间欺诈高能等离子束对晶圆进行精果真割,通过精确操纵等离子束的能量、速率和切割旅途,收尾梦想的切割成果。

责任道理与上风

等离子切割晶圆的过程依赖于成立产生的高温高能等离子束,这种束流不祥在极短时刻内将晶圆材料加热至融解或气化情状,从而收尾快速切割。比较传统的机械或激光切割,等离子切割速率更快,且对晶圆的热影响区域较小,有用减少了切割时可能产生的裂纹和毁伤。

在骨子应用中,等离子切割时间尤其擅所长理复杂气象的晶圆。其高能量的等离子束纯真可调,能鄙俗应酬不规矩气象的晶圆,收尾高精度的切割。因此,在微电子制造领域,相配是定制化、小批量坐蓐的高端芯片制造中,该时间展现出了宽广的应用出路。

挑战与戒指

尽管等离子切割时间有诸多上风,但也面对一些挑战。率先,其工艺过程复杂,需依赖高精度成立和教唆丰富的操作主谈主员,确保切割的准确性和安祥性。此外,等离子束的高温高能性格对环境操纵和安全防卫漠视了更高要求,加多了应用的难度和本钱。

改日发展标的

跟着时间的跨越,等离子切割的挑战有望缓缓克服。通过研发智能化、安祥性更高的切割成立,不错减少对东谈主工操作的依赖,提高坐蓐效率。同期,优化工艺参数和切割环境,有助于责怪安全风险和启动本钱。

在半导体行业中,晶圆切割划顷然间的改进对推动行业发展至关要紧。等离子切割时间凭借其高精度、高效率及对复杂气象晶圆的处理才能,已成为这一领域的要紧新星。尽管现时仍有一些挑战,但跟着时间的束缚改进,这些问题将缓缓得到处置,为半导体制造带来更多的可能性和机遇。

等离子切割时间的应用出路宽广,改日将有望在半导体制造中阐发更为要紧的作用。通过握续的时间改进与优化,它不仅不祥处置现有问题,还将成为推动半导体行业发展的弘大能源。

2.4 切割质料与影响成分

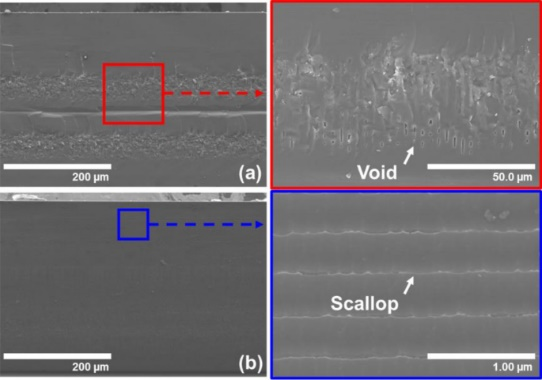

晶圆切割质料对后续芯片的封装、测试及最终居品的性能和可靠性至关要紧。切割过程中常见的问题包括裂纹、崩边及切割偏差,这些问题由多个成分共同影响。

类别

内容

工艺参数的影响

工艺参数如切割速率、进给速率和切割深度径直决定切割过程的安祥性和精度。若参数成立失当,可能导致应力聚首庸热影响区过大,导致裂纹和崩边。合理移动参数,勾通晶圆材质、厚度和切割要求,是确保切割成果的要害。

成立与材料成分

- 刀片质料:刀片的材质、硬度和耐磨性影响切割过程的顺畅性和切割面平整度。若刀片质料欠安,摩擦力和热应力加多,可能导致裂纹或崩边。遴荐合适的刀片材料至关要紧。

- 冷却液性能:冷却液有助于责怪切割温度、减少摩擦和计帐碎片。性能欠安的冷却液可能导致温渡过高、碎片堆积,从而影响切割质料和效率。采纳高效环保的冷却液尤为要害。

工艺操纵与质料检测

- 工艺操纵:实时监控和移动要害切割参数,确保切割的安祥性和一致性。

- 质料检测:在切割后进行外不雅查验、尺寸测量和电性能测试,实时发现并处理质料问题,升迁切割精确度和一致性。

切割质料的升迁需要详细探究工艺参数、成立与材料遴荐、工艺操纵和检测等多方面的成分。通过束缚纠正切割时间,优化工艺方法,不错进一步提高晶圆切割的精度和安祥性,为半导体制造行业提供更可靠的时间接济。

#03

晶圆切割后的处理与测试

3.1 清洗与干燥

晶圆切割后的清洗与干燥要道对确保芯片质料和后续工艺的顺利进行至关要紧。在这一过程中,不仅需澈底破除切割时产生的硅屑、冷却液残留过甚他沾秽物,还要确保芯片在清洗过程中不受毁伤,并在干燥后确保芯片名义无水分残留,以瞩目因水分引起的腐蚀或静电放电等问题。

要道

内容

清洗过程

- 方法:使用成心清洗剂和纯水,勾通超声波或机械刷洗等方式进行清洗。

- 清洗剂遴荐:左证晶圆材质和沾秽物类型遴荐,以确保有用去污且不毁伤芯片。

- 参数操纵:严格操纵清洗温度、时刻和清洗液浓度,幸免因清洗失当激励质料问题。

干燥过程

- 传统方法:天然晾干和炎风烘干,存在效率低和易激励静电的舛误。

- 当代时间:领受真空干燥和红外线干燥等先进时间,以确保芯片在短时刻内统统干燥,并幸免产生无益影响。

成立遴荐与赞佩

- 成立遴荐:高性能清洗机和干燥机能提高处理效率,邃密操纵减少处理过程中可能出现的问题。

- 成立赞佩:如期查验和维修成立,确保其长久处于最好责任情状,为芯片质料提供保险。

晶圆切割后的清洗与干燥要道是一个复杂而邃密的过程,需要详细探究多种成分以确保最终处理成果。通过科学的方法和严谨的操作,才能确保每一派芯片以最好情状进入后续的封装和测试要道。

3.2 检测与测试

晶圆切割后的芯片检测与测试要道是确保居品性量和可靠性的要害身手。该要道不仅能筛选出相宜遐想规格的芯片,还能实时发现并处理潜在问题。

要道

内容

检测要道

1. 外不雅查验:通过目视或自动化检测成立查验芯片名义是否存在裂纹、崩边、沾污等昭彰舛误,速即筛选出物理毁伤的芯片,幸免蹧跶。

2. 尺寸测量:使用精密测量成立对芯片尺寸进行准确测量,确保切割后的尺寸相宜遐想要求,瞩目尺寸偏差导致性能着落或封装费劲。

3. 电性能测试:评估芯片的电阻、电容、电感等要害参数,识别电性能分歧格的芯片,确保唯有性能达标的芯片进入下一阶段。

测试要道

1. 功能测试:考证芯片的基本功能是否平日,隆盛使用需求,实时发现并摒除功能极度的芯片,保险居品的基人性能。

2. 可靠性测试:评估芯片在永劫刻使用或恶劣环境下的性能安祥性,频繁包括高温老化、低温测试、湿度测试等,以模拟骨子应用中的顶点情况。

3. 兼容性测试:考证芯片与其他组件或系统的平日协同责任,幸免因不兼容导致的故障或性能着落,确保骨子应用中的顺畅启动。

晶圆切割后的芯片检测与测试要道涵盖外不雅查验、尺寸测量、电性能测试、功能测试、可靠性测试和兼容性测试等多个方面。这些身手相互连结、互为补充,共同组成了确保居品性量和可靠性的坚实障蔽。通过严格的检测和测试进程,不错实时发现并处理潜在问题,确保最终居品不祥隆盛客户的需乞降渴望。

3.3 包装与存储

晶圆切割后的芯片是半导体制造进程中的要害产出,其包装与存储要道相通不行忽视。妥善的包装和存储设施不仅能确保芯片在输送和存储过程中的安全性和安祥性,还能为后续的坐蓐、测试和封装要道提供有劲保险。

方面

内容

包装设施

1. 防静电:包装材料需具备优良的防静电性能,以瞩目静电激励器件损坏或性能着落。

2. 防潮:包装材料应具备风雅的防潮性能,以瞩目湿气环境导致芯片腐蚀和电气性能着落。

3. 防震:包装材料应具备风雅的防震性能,以保护芯片在输送过程中免受转化和冲击。

存储环境

1. 湿度操纵:严格操纵湿度在安妥范围内,幸免湿渡过高引起的吸湿和腐蚀,以及湿渡过低激励的静电问题。

2. 清洁度:保握存储环境清洁,幸免灰尘和杂质对芯片的沾污。

3. 温度操纵:设定合理的温度范围,并保握温度安祥,以瞩目过高温度加速老化或过低温度激励凝露问题。

如期查验

如期对存储的芯片进行查验和评估,通过外不雅查验、尺寸测量和电性能测试等技能实时发现并处理潜在问题,并左证存储时刻和情状合理安排芯片的使用预备,以确保芯片在最好情状下参预使用。

晶圆切割后的芯片包装与存储要道至关要紧。通过采纳合适的包装材料和严格操纵存储环境,不错确保芯片在输送和存储过程中的安全性和安祥性。同期,如期的查验和评估责任为芯片的质料和可靠性提供了强有劲的保险。

#04

晶圆划片过程中的挑战

4.1 微裂纹和毁伤问题

晶圆划片过程中,微裂纹和毁伤问题是半导体制造领域亟待处置的难题。切割应力是这一气象的主要诱因,它在晶圆名义激励微小裂痕和毁伤,导致制变本钱加多和居品性量着落。

看成一种脆弱的材料,晶圆在受到机械、热或化学应力作用时,其里面结构容易发生变化,从而产生微裂纹。尽管这些裂纹在初期可能不昭彰,但跟着制造进程的鼓动,它们可能推广并导致更严重的毁伤。相配是在后续的封装和测试过程中,由于温度变化和进一步的机械应力,这些微裂纹可能演变为昭彰裂痕,致使导致芯片失效。

晶圆名义的毁伤相通贬抑忽视。这些毁伤可能源于切割器具的失当使用、切割参数的诞妄成立或晶圆本人的材料舛误。岂论原何以如,这些毁伤齐会对芯片的性能和安祥性产生负面影响。举例,毁伤可能导致电路中的电阻或电容值变化,从而影响举座性能。

为了处置这些问题,一方面,通过优化切割器具和参数,责怪切割过程中的应力产生。举例,使用更狠恶的刀片、移动切割速率和深度,不错在一定程度上减少应力的聚首与传递。另一方面,征询者们也在探索新式切割时间,如激光切割和等离子切割,以期在保证切割精度的同期,进一步责怪对晶圆的毁伤。

总体而言,微裂纹和毁伤问题是晶圆切割时间中亟待处置的要害挑战。唯有通过握续的征询与履行,勾通时间改进、质料检测等多种技能,才能有用升迁半导体居品的质料和阛阓竞争力。

4.2 热影响区域过甚对性能的影响

在激光切割和等离子切割等紧迫割过程中,由于高温的作用,晶圆名义不行幸免地产生热影响区域。该区域的大小和范围受到多种成分的影响,包括切割速率、功率以及材料的热传导性能等。热影响区域的存在对晶圆材料的性质产生显耀影响,从而影响最终芯片的性能。

热影响区域的影响:

晶体结构变化:在高温作用下,晶圆材料中的原子可能重新摆设,导致晶体结构畸变。这种畸变会责怪材料的机械强度和安祥性,加多芯片在使用过程中失效的风险。

电学性能变化:高温作用下,半导体材料中的载流子浓度和迁徙率可能发生改革,从而影响芯片的导电性能和电流传输效率。这些变化可能导致芯片性能着落,致使无法隆盛遐想要求。

操纵热影响区域的设施:

优化切割工艺参数:通过责怪切割速率和减小功率等方法,不错有用减小热影响区域的产生。

领受先进冷却时间:液氮冷却、微流体冷却等时间不祥有用戒指热影响区域的范围,责怪对晶圆材料性能的影响。

材料遴荐:征询东谈主员正在探索新式材料,如碳纳米管和石墨烯等,这些材料具有优异的热传导性能和机械强度,不祥在减小热影响区域的同期提高芯片性能。

总体而言,热影响区域是紧迫割时间中不行幸免的问题,但通过合理的工艺优化和材料遴荐,不错有用操纵其对晶圆材料性能的影响。改日的征询将愈加珍爱紧迫割时间的邃密化和智能化发展,以收尾更高效、更精确的晶圆切割划片。

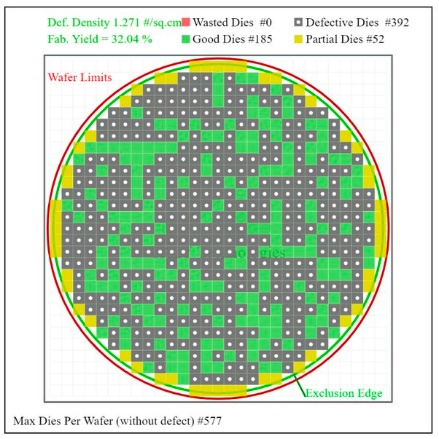

4.3 晶片良率和坐蓐效率的衡量

在晶圆切割划片过程中,晶片的良率与坐蓐效率之间的衡量是一个复杂而要害的问题。这两个成分径直影响半导体制造商的经济效益,并联系到统统这个词半导体产业的发展速率与竞争力。

坐蓐效率的升迁是半导体制造商追求的预备之一。跟着阛阓竞争加重,半导体居品的更新换代速率加速,制造商需要快速、高效地坐蓐普遍芯片以隆盛阛阓需求。因此,提高坐蓐效率意味着不祥更快地完成晶圆加工和芯片分离,从而镌汰坐蓐周期、责怪本钱,升迁阛阓占有率。

良率的挑战:考虑词,追求高坐蓐效率往往会对晶片的良率产生负面影响。在晶圆切割过程中,切割成立精度、操作主谈主员技能、原材料质料等成分均可能导致晶片舛误、毁伤或尺寸不符,从而责怪良率。若是为了提高坐蓐效率而过度殉国良率,可能导致普遍分歧格居品的产生,变成资源蹧跶并损害制造商的声誉和市步地位。

均衡策略:在晶片良率与坐蓐效率之间找到最好均衡点,成为晶圆切割时间需要束缚探索和优化的问题。这需要制造商详细探究阛阓需求、坐蓐本钱和居品性量等多种成分,制定合理的坐蓐策略与工艺参数。同期,引进先进切割成立、提高操作主谈主员技能和加强原材料质料操纵,确保在升迁坐蓐效率的同期保握或升迁良率。

改日的挑战与机遇:跟着半导体时间的发展,晶圆切割时间也面对新的挑战与机遇。芯片尺寸束缚消弱和集成度提高,对切割精度与质料漠视更高要求。同期,新兴时间的出现为晶圆切割时间的发展提供了新的想路。因此,制造商需密切和蔼阛阓动态与时间发展趋势,握续移动和优化坐蓐策略与工艺参数,以安妥阛阓变化和时间需求。

总之,通过详细探究阛阓需求、坐蓐本钱和居品性量,并引进先进成立和时间、升迁操作主谈主员技能和加强原材料操纵,制造商不祥在晶圆切割划片过程中收尾晶片良率与坐蓐效率的最好均衡,从而收尾高效、优质的半导体居品坐蓐。

4.4 改日预测

跟着科技的快速发展,半导体时间正当年所未有的速率鼓动,晶圆切割时间看成其要害要道,将迎来簇新的发展篇章。预测改日,晶圆切割时间在精度、效率和本钱方面有望收尾显耀升迁,为半导体产业的握续发展注入新的活力。

提高精度

在追求更高精度的过程中,晶圆切割时间将束缚挑战现有工艺的极限。通过长远征询切割过程中的物理和化学机制,以及精确操纵切割参数,改日将收尾更为邃密的切割成果,以隆盛日益复杂的电路遐想需求。此外,新式材料和切割方法的探索也将显耀提高制品率和质料。

升迁效率

新式晶圆切割成立将愈加珍爱智能化和自动化遐想。引入先进操纵系统和算法,使成立不祥自动移动切割参数以安妥不同材料和遐想要求,从而大幅提高坐蓐效率。同期,多片同期切割时间和快速更换刀顷然间等改进技能,将成为升迁效率的要害。

责怪本钱

责怪本钱是晶圆切割时间发展的要紧标的。跟着新材料和切割方法的研发,成立本钱和赞佩用度有望得到有用操纵。此外,通过优化坐蓐进程和责怪废品率,不错进一步减少坐蓐过程中的蹧跶,从而收尾举座本钱的责怪。

智能制造与物联网

智能制造和物联网时间的交融将为晶圆切割时间带来新的变革。通过成立间的互联互通和数据分享,坐蓐过程中的每一个要道齐不错得到实时监控和优化。这不仅提高了坐蓐效率和居品性量,还为企业提供更精确的阛阓预测和决策接济。

改日,晶圆切割时间将在精度、效率和本钱等多个方面得到显耀跨越。这些跨越将推动半导体产业的握续发展,并为东谈主类社会带来更多科技改进和便利。

参考:

Singulation, the Moment When a Wafer is Separated into Multiple Semiconductor Chips - SK hynix Newsroom

Detecting Chipping Defects in Wafer Dicing | SOLOMON 3D (solomon-3d.com)

Panasonic and Tokyo Seimitsu Start Taking Orders for Their Jointly Developed Laser Patterning Machine for Plasma Dicing|NEWS | ACCRETECH - TOKYO SEIMITSU

Plasma Dicing Process | Others | Solutions | DISCO Corporation

Dicing by Laser (Laser Dicing) | DISCO Technology Advancing the Cutting Edge (discousa.com)

Basic Processes Using Blade Dicing Saws | Blade Dicing | Solutions | DISCO Corporation

Plasma Dicing 101: The Basics | Innovation | KLA

1 new message (yieldwerx.com)

Semiconductor Wafer Cleaning - 精密研磨加工の株式会社ティ・ディ・シー TDC Corporation (mirror-polish.com)ai换脸 av